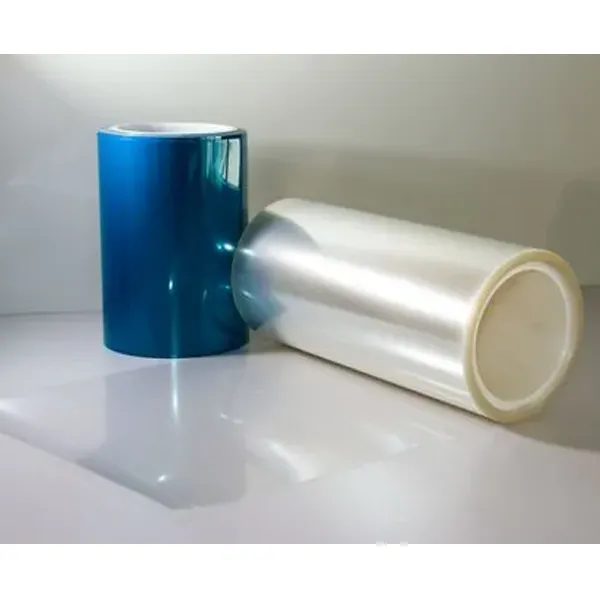

Dans les procédés de lamination de circuits imprimés (PCB) et de matériaux composites, le film de démoulage joue un rôle indispensable de protecteur. Placé entre le produit et le tampon de lamination, il garantit un démoulage parfait tout en protégeant les coûteuses plaques d'acier miroir et les tampons de lamination de toute contamination. Lorsque les films de démoulage standard ne répondent plus aux exigences de vos procédés toujours plus précis, le film de démoulage sur mesure devient incontournable. Cependant, le terme « sur mesure » évoque souvent l'idée reçue de « coût élevé » chez les décideurs. En tant que fournisseur de solutions complètes, expert reconnu dans le domaine des matériaux de lamination, nous souhaitons déconstruire cette idée fausse. Cet article analysera en détail les différents facteurs influençant le prix des films de démoulage sur mesure et expliquera pourquoi, du point de vue du coût total de possession (CTP), un film de démoulage conçu sur mesure est souvent le choix le plus économique pour une efficacité de production optimale et une qualité exceptionnelle.

I. Déconstruction de la composition du prix : Le code "Value" du support de protection personnalisé

Le prix d'un film de développement personnalisé ne se résume pas à un simple chiffre ; il reflète un ensemble de facteurs techniques. Comprendre sa composition est la première étape pour faire un choix éclairé.

1. Coût du substrat de base : le fondement de la performance

Sélection des matériaux : C’est sur cette base que le prix est déterminé. Les options courantes comprennent :

PET (polyéthylène téréphtalate) : Économique et largement utilisé, mais avec une résistance à la chaleur limitée.

PEN (polyéthylène naphtalate) : Résistance thermique et stabilité dimensionnelle supérieures au PET, à un prix modéré.

PI (Polyimide) : Excellente résistance aux hautes températures (à long terme au-dessus de 260℃), prix élevé, convient aux scénarios exigeants tels que l'encapsulation haut de gamme et les cartes haute fréquence et haute vitesse.

TPX (Poly(pentène-1)) : Inertie chimique et propriétés de libération exceptionnelles, adaptées aux systèmes de résine spéciaux.

La différence de coût des matières premières provenant de différents matériaux peut être plusieurs fois, voire des dizaines de fois.Épaisseur et spécifications : L’épaisseur du matériau de base (de 25 µm à 125 µm), la largeur et la longueur du rouleau influent directement sur la quantité de matière première utilisée par rouleau et sur le prix. Les films plus épais offrent généralement une meilleure résistance mécanique, mais sont aussi plus chers.

2. Agent de démoulage et technologie de revêtement : l’essence même de la fonctionnalité

Contrôle précis de la force de démoulage : C’est le cœur de la personnalisation. Selon le procédé du client (par exemple, feuilles pré-imprégnées à forte ou faible adhérence), nous ajustons la formule de l’agent de démoulage pour un contrôle précis de la force de démoulage : légère, moyenne ou forte. Une force de démoulage trop élevée peut rendre difficile le pressage de la plaque ou entraîner sa déformation ; une force trop faible peut provoquer un glissement lors de la stratification. Les coûts de développement technique et de production liés à ces forces de démoulage spécifiques se répercutent sur le prix.

Revêtements fonctionnels : Pour répondre à des exigences particulières, les revêtements peuvent être dotés de fonctions supplémentaires :

Résistance à la chaleur : Garantit l'absence de résidus et de vieillissement lors de processus de lamination multiples ou d'opérations à haute température.

Propriétés antistatiques : Empêche l'adhérence de la poussière et protège la propreté des produits dans les environnements de salles blanches.

Formule sans huile de silicone : évite la contamination par transfert d'huile de silicone, ce qui est crucial pour certaines applications électroniques.

Chaque exigence fonctionnelle supplémentaire entraîne une augmentation de la complexité de la formule et de la difficulté de production.

3. Processus de production et contrôle personnalisés : le coût de la précision

Procédé de revêtement : Une technologie de revêtement quantitative de haute précision est essentielle pour garantir une force d'adhérence uniforme. Les équipements de revêtement par fente ou par microgravure de pointe permettent d'atteindre une uniformité extrême par rapport aux méthodes de revêtement conventionnelles, mais impliquent des coûts d'investissement et d'exploitation plus élevés.

Environnement de salle blanche : Pour les applications haut de gamme, le revêtement et le découpage dans un atelier exempt de poussière sont essentiels pour éviter que les particules de poussière ne s'incrustent dans la surface, ce qui augmente directement le coût du contrôle environnemental.

Découpe et emballage : Le découpage selon les dimensions exactes fournies par le client (largeur, longueur) et l'utilisation d'un emballage personnalisé étanche à la poussière et à l'humidité contribuent également au coût global.

4. Recherche et développement, essais et services techniques : une valeur cachée

Le processus de personnalisation commence par une communication technique approfondie. Nos ingénieurs doivent comprendre vos besoins. coussinet de pression L’analyse des caractéristiques, du système de résine, des paramètres de procédé et des points critiques en matière de qualité nous permet de proposer des solutions personnalisées et efficaces. Le cycle suivant, comprenant la fabrication d’échantillons, les tests, les ajustements, ainsi qu’un service après-vente et un support technique à long terme, constituent autant de valeurs ajoutées offertes par les fabricants professionnels.

II. Au-delà du prix unitaire : calcul du coût total de possession pour les films de diffusion personnalisés

Tout comme pour les coussins de pression, se focaliser uniquement sur le prix unitaire au mètre carré du film de protection est une vision à court terme. Le véritable rapport coût-efficacité doit être calculé en fonction de son coût total de possession.

Coût total de possession (CTP) = Prix d'achat unitaire + Coût lié au risque qualité + Coût lié à l'inefficacité de la production + Coût lié aux pertes du système

Pour une compréhension claire, voici un tableau comparatif :

| articles de coût | Film à usage général/à petit budget | Film de diffusion personnalisé | Analyse et impact |

|---|---|---|---|

| Prix unitaire d'achat | Inférieur | Plus haut | Lors d'un premier achat, le film de diffusion à usage général peut sembler présenter un avantage de coût évident. |

| coût du risque lié à la qualité | Très haut | Très bas | Les films de diffusion à usage général peuvent entraîner mauvaise sortie (peeling difficile, résidus), contamination par transfert (huile de silicone, impuretés), et défauts de laminage (Creux, stries blanches). Un seul lot de rebuts de produits ou de retours clients dus à des problèmes de film de démoulage peut engendrer des pertes bien supérieures au coût total d'achat d'un film de démoulage standard. |

| coût d'efficacité de la production | Plus haut | Inférieur | Les temps d'arrêt liés au dépannage, aux remplacements fréquents et à la gestion des panneaux défectueux dus à des problèmes de film de démoulage réduisent considérablement le taux d'utilisation de la presse et la productivité par opérateur. Un film de démoulage personnalisé, grâce à ses performances stables, garantit des processus de production fluides et efficaces. |

| Coût de perte du système | Plus haut | Inférieur | Un film de protection de mauvaise qualité peut se fissurer en raison d'une résistance thermique insuffisante, provoquant une contamination et des dommages aux plaques d'acier miroir coûteuses et aux tampons de collage, ce qui entraîne la nécessité d'un nettoyage, d'un entretien ou d'un remplacement prématuré de ces composants essentiels et engendre des coûts indirects importants. |

La conclusion est claire : Un film de protection sur mesure, parfaitement adapté à votre procédé et éliminant les risques de qualité, apporte des gains substantiels en termes de rendement, d'efficacité et de protection des équipements, surpassant largement la légère différence de prix par rapport aux produits standard. Il ne s'agit pas simplement d'un coût, mais d'un véritable investissement qui renforce votre compétitivité globale.

III. Investissement judicieux : comment collaborer avec les fournisseurs pour atteindre une rentabilité personnalisée optimale ?

Pour obtenir une rentabilité élevée grâce à la personnalisation, il est essentiel d'établir un partenariat étroit avec le fournisseur.

1. Définissez précisément vos besoins :

Avant de communiquer avec nous, veuillez essayer de clarifier autant que possible :

Votre substrat et type de résine : S'agit-il d'un matériau FR-4, d'un matériau haute fréquence ou d'un matériau à haute TG ? Quelles sont les propriétés d'adhérence de la résine ?

Fenêtre de votre processus de lamination : température maximale de lamination, niveau de pression et durée.

Vos principaux problèmes de qualité : rencontrez-vous principalement des problèmes de démoulage, de contamination de surface ou de marques sur la carte après la lamination ?

Votre équipement et votre méthode d'empilage : l'état de la plaque d'acier et du tampon de protection, ainsi que la méthode d'empilage.

2. Faites confiance aux solutions techniques des fabricants professionnels :

En tant que fournisseur de solutions complètes produisant simultanément des tampons de protection, des plaques d'acier miroir, des plaques de support et des films de démoulage, nous bénéficions d'une vision systémique unique. Nous pouvons ainsi partir de la synergie de l'ensemble du système de lamination et vous recommander le film de démoulage le plus adapté pour protéger vos plaques d'acier et tampons de protection, tout en garantissant une qualité de lamination optimale. Cette optimisation systémique vous apportera des avantages considérables à long terme.

3. Procéder à des tests et à une évaluation rigoureux des échantillons :

Laissez le cheval montrer sa valeur. Nous vous demandons de fournir des échantillons personnalisés selon vos besoins et de réaliser vérification par petits lots sur votre chaîne de production. L'évaluation porte sur :

Effet de démoulage : Est-ce lisse et sans résidus ?

Qualité de surface de la feuille : La surface est-elle lisse, exempte de contamination et de marques après la lamination ?

Facilité d'utilisation : Est-ce facile à appliquer et à retirer ?

Impact sur le système : Après utilisation, les plaques d'acier et les tampons de tamponnement sont-ils maintenus propres ?

L'utilisation de données de test pour vérifier la valeur de la solution personnalisée est le moyen le plus efficace d'apaiser les inquiétudes liées au prix.

Investissez dans un savoir-faire exceptionnel, pas seulement dans des matières premières.

Dans la recherche d'une qualité optimale et d'une production stable, chaque investissement doit générer un rendement maximal. Le film de protection personnalisé n'est pas simplement plus cher, il est aussi plus précieux. Il témoigne du respect porté à votre processus unique, garantit un rendu de haute qualité et protège l'ensemble de votre système de lamination.

Nous vous invitons sincèrement à dépasser les limites du prix unitaire et à réévaluer vos décisions d'achat de films de protection en tenant compte du coût total de possession et d'un partenariat stratégique. Commençons par une discussion approfondie sur le processus et créons ensemble la solution de film de protection la plus efficace, la plus fiable et la plus économique, conçue spécifiquement pour vous. Car notre objectif est de vous aider à obtenir ensemble une lamination parfaite.