Analyse des matériaux de lamination pour circuits imprimés flexibles (FPC)

Dans les appareils électroniques modernes, les circuits imprimés flexibles (FPC) sont devenus indispensables, notamment pour les smartphones pliables, les objets connectés et l'électronique automobile, grâce à leur capacité à se plier, se tordre et s'adapter aux espaces réduits. La lamination, étape cruciale de la fabrication des FPC, consiste à assembler des couches telles que les substrats, les feuilles de cuivre et les films de protection en un ensemble fonctionnel et homogène. Les performances, la flexibilité et la fiabilité du produit final dépendent fortement du choix des matériaux de lamination. Cet article présente une analyse détaillée des principaux matériaux utilisés dans la lamination des FPC, ainsi que leurs caractéristiques et leurs rôles.

1. Substrat : La fondation flexible

Le substrat constitue la structure centrale du circuit imprimé flexible (FPC), assurant le support mécanique, l'isolation électrique et la flexibilité essentielle. Il s'agit de la couche de base sur laquelle sont laminés des composants tels que les feuilles de cuivre.

Exigences clés : Grande flexibilité et durabilité, excellente isolation électrique, résistance à la chaleur (compatible avec des températures de lamination de 120 à 200 °C et le brasage ultérieur) et stabilité chimique (résistance à l'humidité, aux solvants, etc.).

Types courants :

Film de polyimide (PI)Le plus répandu, il offre une résistance thermique exceptionnelle (utilisation continue jusqu'à 260 °C), une grande flexibilité et une isolation optimale. Il convient aux applications exigeantes telles que l'électronique automobile et les appareils pliables.

Film polyester (PET)Une alternative économique offrant une bonne flexibilité et une bonne isolation, mais une résistance à la chaleur (environ 120 °C) et une endurance à la flexion moindres. Fréquemment utilisée dans l'électronique grand public peu sollicitée.

Films fluoropolymères (par exemple, PTFE)Matériaux spécialisés pour la transmission de signaux à haute fréquence (ex. : composants 5G) ou environnements exigeant une résistance chimique extrême. Coût plus élevé.

2. Adhésif : le milieu de liaison

Les adhésifs collent les substrats, les feuilles de cuivre et les couches de recouvrement, assurant une forte adhérence tout en préservant la flexibilité et les performances électriques.

Exigences clés : Forte adhérence, compatibilité avec les matériaux, faible dégazage, isolation électrique et flexibilité conservée après durcissement.

Types courants :

Adhésifs à base d'époxyLe plus courant, offrant une forte adhérence, une bonne résistance à la chaleur et une isolation thermique. Températures de polymérisation autour de 150 à 180 °C.

Adhésifs à base d'acryliqueDurcissement rapide et grande flexibilité, mais résistance moindre à la chaleur et à l'humidité. Utilisé pour le laminage à basse température ou dans des applications où le coût est un facteur déterminant.

Substrats sans adhésifLe cuivre est directement lié au PI par des méthodes chimiques ou thermiques, permettant des structures plus fines, plus flexibles et résistantes à la chaleur, idéales pour les vêtements connectés haut de gamme.

3. Feuille de cuivre : la couche conductrice

Les pistes conductrices sont constituées de feuilles de cuivre laminées sur le substrat et gravées selon les motifs du circuit.

Exigences clés : conductivité électrique élevée, flexibilité, forte adhérence aux substrats et surface lisse pour une gravure précise.

Types courants :

Feuille de cuivre électrodéposée (ED)Fabriqué par électrodéposition, ce revêtement présente une face rugueuse pour l'adhérence et une face lisse pour la gravure. Son épaisseur varie de 9 à 70 µm ; les films les plus fins sont utilisés pour les circuits imprimés flexibles haute densité.

Feuille de cuivre laminée recuite (RA)Fabriqué par laminage et recuit, ce matériau offre une épaisseur uniforme, une excellente flexibilité et une grande fiabilité pour les pliages répétés, comme dans le cas des téléphones pliables.

Feuille de cuivre à adhérence amélioréeFeuilles ED ou RA avec traitements de surface (par exemple, zingage, revêtement silane) pour une meilleure adhérence dans des environnements difficiles.

4. Couche de recouvrement : La couche protectrice

La couche de recouvrement est laminée sur les pistes du circuit pour assurer l'isolation, la protection mécanique, la résistance à l'humidité et la résistance chimique, tout en conservant sa flexibilité.

Exigences clés : protection mécanique, isolation électrique, flexibilité et résistance à la chaleur et aux produits chimiques.

Types courants :

Couche de recouvrement en polyimide (PI): Le plus courant, offrant des performances similaires à celles du substrat PI, avec une excellente résistance et protection thermiques.

Couverture en polyester (PET)Une option moins coûteuse pour les applications à faible contrainte et à basse température.

Couverture photo-imprimable liquide (LPI)Une résine liquide appliquée et structurée par photolithographie, permettant des ouvertures précises pour des FPC haute densité comme les modules de caméra.

5. Autres matériaux auxiliaires

Des matériaux supplémentaires peuvent être utilisés pour des besoins spécifiques :

raidisseursFeuilles de métal ou de plastique laminées localement pour assurer la rigidité des zones de connexion sans affecter la flexibilité globale.

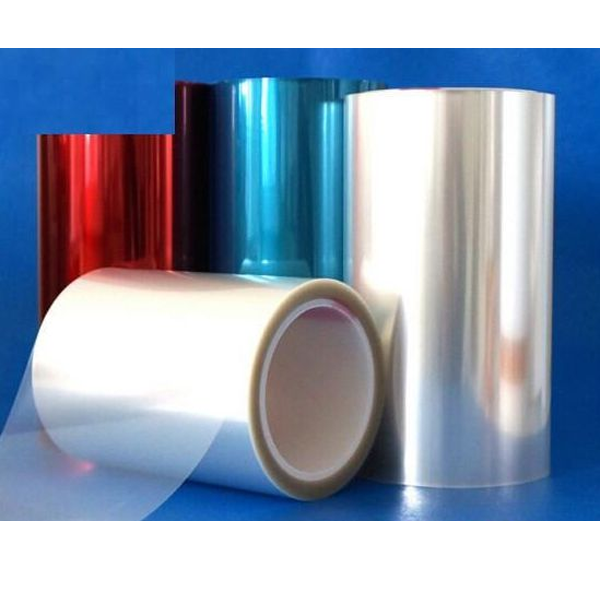

Rubans adhésifsUtilisé pour le collage temporaire ou la protection locale, comme le ruban PI résistant à la chaleur pour le masquage lors du soudage.

Conclusion

Les performances de la lamination des circuits imprimés flexibles (FPC) reposent sur une sélection rigoureuse des matériaux : le substrat assure la flexibilité, les adhésifs garantissent l’adhérence, les feuilles de cuivre la conductivité et les couches de protection la préservent. Le choix des matériaux doit concilier coût, flexibilité, résistance à la chaleur, performances du signal et durabilité environnementale. Les progrès réalisés dans ce domaine, notamment l’utilisation de films polyimides plus fins, d’adhésifs plus performants et de feuilles de cuivre à faibles pertes, continueront de stimuler l’innovation en électronique et de favoriser l’émergence d’applications telles que les appareils pliables, les dispositifs portables miniaturisés et la technologie 5G.

Henan Huanyuchang Electronic Technology Co., Ltd., filiale de Shenzhen Chang Universal Electronics Co., Ltd., a été fondée en 2009 avec une forte orientation vers l'innovation technologique. Spécialisée dans la production de matériaux de pressage tels que les circuits imprimés (PCB), les circuits imprimés flexibles (FPC), les circuits imprimés à couche mince (CCL), les cartes porte-circuits intégrés (CI) et les produits pour les énergies nouvelles, l'entreprise est devenue un acteur majeur intégrant la recherche et le développement technologiques, la production, la commercialisation et les services techniques. En 2020, elle a acquis plus de 44 hectares de terrains appartenant à l'État, portant sa surface bâtie totale à 78 000 mètres carrés.

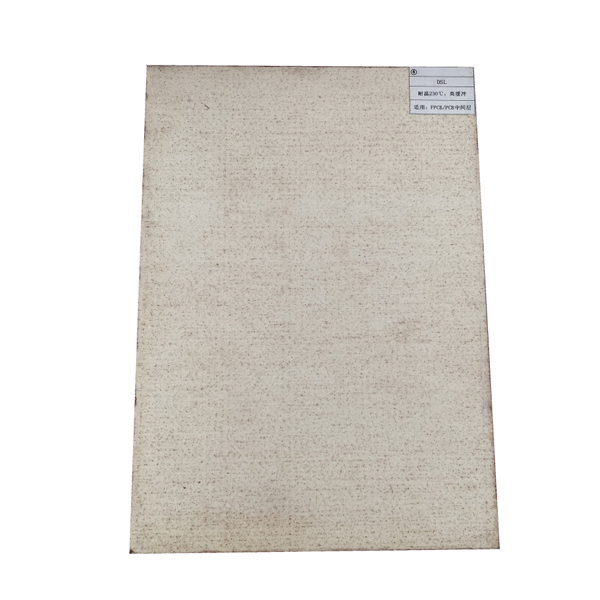

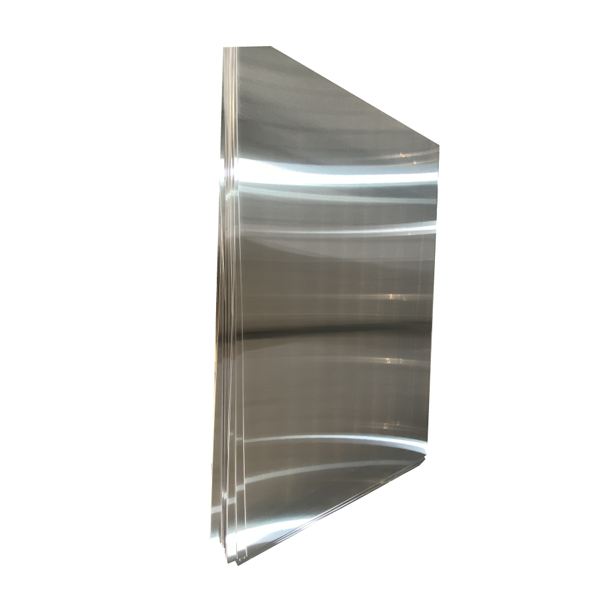

Les principaux produits de l'entreprise comprennent les supports de presse NAWES MATT™, les plaques d'acier de pressage métallurgiques japonaises, les plaques de support Hardox suédoises et le papier kraft pressé à chaud. En phase avec les avancées de l'industrie 5G, des efforts ont été déployés pour réaliser des économies d'énergie et réduire les émissions, conformément aux exigences de l'Industrie 4.0 en matière de production automatisée intelligente. Disposant d'un parc de plus de 100 équipements, incluant des machines de revêtement haute fréquence et grande vitesse, des machines d'immersion, des presses à plat, des machines de vulcanisation, des machines de découpe, des machines de marquage laser et des poinçonneuses, l'entreprise est en mesure de produire annuellement d'importantes quantités de ses produits. Elle produit annuellement 1 million de mètres carrés de supports de presse NAWES MATT™, 100 000 plaques d'acier de pressage, 50 000 plaques de support et 5 millions de mètres carrés de papier kraft pressé à chaud.

Mettant l'accent sur l'innovation technologique, l'entreprise a développé une équipe de recherche et développement reconnue pour son esprit novateur et son expertise. Grâce à un travail continu de recherche et développement, l'entreprise a transformé les avancées technologiques

L'entreprise s'appuie sur des avantages produits distinctifs. Les coussinets de presse NAWES MAT™, développés en interne, bénéficient de plus de 20 brevets techniques et sont certifiés ISO, contribuant ainsi au progrès de l'industrie 4.0 en Chine. Récompensée par des prix prestigieux tels que le prix national « China Good Project » et le statut d'entreprise de haute technologie, elle jouit d'une excellente réputation dans de nombreux secteurs de pointe.

En tant que fabricant leader de produits de soutien aux procédés de pressage, tant au niveau national qu'international, Huanyuchang propose des services complets et intégrés qui améliorent la qualité de la production et réduisent efficacement les coûts. Forte d'un système de gestion performant, d'une équipe technique qualifiée et d'équipements allemands de pointe, l'entreprise définit les normes du secteur et ses produits sont très demandés sur les marchés nationaux et internationaux.

Forte de son engagement envers l'innovation technologique et la satisfaction client, Huanyuchang s'attache à fournir des services de haute qualité, efficaces et professionnels à l'échelle mondiale grâce à un réseau de vente et de service après-vente bien établi. Stratégiquement positionnée pour son expansion internationale, l'entreprise est prête à poursuivre sa croissance et son innovation, avec l'ambition de devenir un fournisseur mondial de premier plan de matériaux et de procédés électroniques, tout en contribuant au rayonnement des marques chinoises.