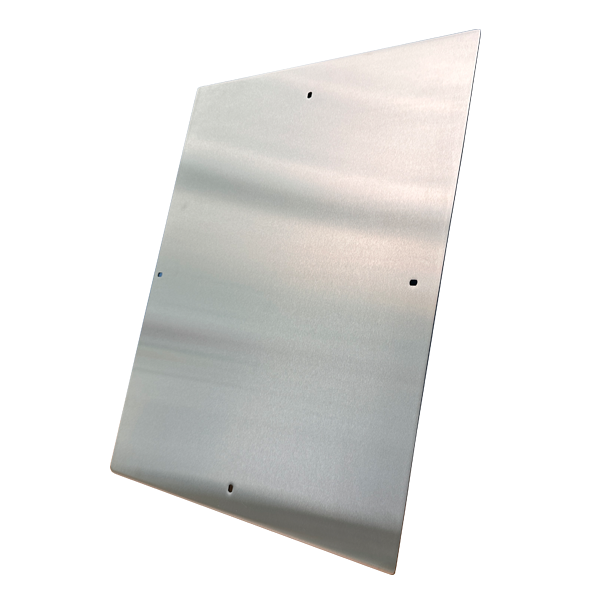

Dans les procédés de fabrication modernes des circuits imprimés multicouches et des interconnexions haute densité (HDI), la lamination est une étape cruciale qui détermine la fiabilité et les performances du produit final. Élément clé de ce procédé, la plaque de lamination est en contact direct avec les matériaux et transmet la pression et la chaleur ; sa qualité influe donc directement sur la réussite de la lamination. Cet article examine les caractéristiques techniques, les fonctions essentielles et les critères scientifiques à respecter lors de la sélection et de la maintenance de ces plaques.Plaques de miroir pour la lamination de circuits imprimés.

Rôle du processus précisément défini

La plaque miroir pour pressage de circuits imprimés, généralement fabriquée en acier à outils allié de haute qualité par de multiples procédés d'usinage et de traitement thermique de précision, se caractérise par une planéité et une douceur de surface exceptionnelles, ainsi que par une excellente résistance à la chaleur et à la pression. Elle est placée au-dessus et en dessous de la couche de lamination (comprenant feuille de cuivre, préimprégné, carte centrale et tampons) dans des lamineuses sous vide ou sans vide. Lors de la fermeture de la lamineuse, sous des conditions de température et de pression élevées, la plaque miroir remplit plusieurs fonctions essentielles :

Premièrement, il transmet la pression et la chaleur de manière uniforme. C'est sa fonction première. La planéité exceptionnelle de la surface du miroir garantit une application uniforme de la pression sur toute la surface du circuit imprimé, évitant ainsi les problèmes d'adhérence locale, de remplissage insuffisant ou d'écoulement irrégulier de la résine. Parallèlement, son excellente conductivité thermique assure un transfert efficace et homogène de la chaleur de la plaque chauffante vers l'empilement de composants du circuit imprimé, permettant à la résine du préimprégné de fondre, de s'écouler et de polymériser complètement, formant ainsi une couche diélectrique uniforme et homogène.

Deuxièmement, il assure la planéité et l'aspect de la surface de la planche. Le niveau de rugosité de surface extrêmement élevé (atteignant généralement Ra ≤ 0,4 µm, voire plus) supprime et reproduit efficacement une surface extérieure lisse du circuit imprimé, empêchant ainsi la formation d'indentations, de piqûres ou d'un effet peau d'orange sur la feuille de cuivre. Ceci constitue une base idéale pour les procédés de gravure de circuits fins ultérieurs, tels que le phototransfert et la gravure chimique. Ce point est particulièrement important pour les circuits imprimés exigeant une qualité d'aspect élevée ou des traitements de surface spécifiques.

Troisièmement, il offre durabilité et stabilité. Dans des conditions de travail sévères impliquant des cycles thermiques fréquents (généralement jusqu'à 180°C-220°C) et une pression élevée (jusqu'à plusieurs centaines de psi), les plaques de miroirs de haute qualité doivent maintenir une déformation extrêmement faible, d'excellentes propriétés anti-fluage et des caractéristiques de surface stables à long terme pour assurer la cohérence du processus dans la production de masse.

Examen scientifique des indicateurs de performance clés

L'évaluation du niveau professionnel d'une plaque miroir laminée pour circuit imprimé nécessite une attention particulière aux dimensions principales suivantes :

Matériaux et traitement thermique : On utilise généralement un acier à moules trempé spécial (comme un acier à moules pré-trempé) afin de garantir une dureté et une résistance suffisantes aux températures de service. Des procédés de traitement thermique maîtrisés sont essentiels pour éliminer les contraintes internes et prévenir les déformations thermiques.

Planéité et lissage de la surface : La planéité ne requiert généralement qu'une erreur de quelques micromètres sur des centaines de millimètres. Une surface très lisse améliore non seulement l'effet de stratification, mais facilite également le nettoyage et l'entretien, tout en réduisant les résidus de résine.

Précision et stabilité dimensionnelles : une tolérance d'épaisseur précise et une excellente stabilité dimensionnelle thermique constituent la base matérielle permettant de garantir une épaisseur uniforme et contrôlable de la couche diélectrique après lamination, répondant aux exigences de conception d'impédance.

Technologie de revêtement de surface (en option) : Certaines plaques d’acier miroir haut de gamme adoptent des revêtements physiques ou chimiques spéciaux (tels que le chromage dur, le nickelage au phosphore ou le revêtement en téflon) afin d’améliorer encore leur résistance à l’usure, leur résistance à la corrosion, leurs performances de démoulage et leur facilité de nettoyage.

Recommandations pour une sélection raisonnable et un entretien scientifique

Face à la diversité des fournisseurs disponibles sur le marché, les utilisateurs doivent procéder à une évaluation complète en fonction de leurs types de produits, des paramètres de leur procédé de lamination (température, pression, niveau de vide) et de leurs besoins en capacité de production. Collaborer avec des fournisseurs possédant une solide expertise en métallurgie, des capacités d'usinage de précision et des méthodes de contrôle complètes garantit généralement un support technique plus fiable et une meilleure assurance qualité des produits.

Il convient de noter qu'une plaque de miroir est un outil de précision de grande valeur, et que sa durée de vie et ses performances dépendent fortement d'un entretien quotidien rigoureux. Celui-ci comprend :

Fonctionnement standardisé : Évitez les dommages mécaniques causés par le frottement d'objets durs ou une manipulation incorrecte.

Nettoyage en profondeur : Après chaque stratification, il est nécessaire d'utiliser des produits de nettoyage spécifiques et des matériaux doux pour éliminer rapidement les résidus de résine de la surface de la plaque, empêchant ainsi l'accumulation de carbone d'affecter l'état de la surface et la conduction thermique.

Inspection et étalonnage réguliers : Vérifiez régulièrement la planéité et l'état de surface des plaques à l'aide d'instruments professionnels. Si une plaque présente déjà des micro-déformations ou des dommages superficiels, contactez rapidement le fabricant pour une évaluation et une réparation, plutôt que de continuer à l'utiliser.

Bien que n'étant pas un élément direct du produit final, le plateau de pressage des circuits imprimés joue un rôle essentiel dans la garantie d'une planéité parfaite et d'une lamination de haute qualité. À l'heure où les appareils électroniques évoluent vers une miniaturisation, une fréquence et une vitesse toujours plus élevées, ainsi qu'une fiabilité accrue, une parfaite maîtrise des aspects techniques de cet accessoire clé, ainsi que son choix, son application et sa maintenance par des professionnels, sont devenus indispensables pour optimiser les processus de fabrication des circuits imprimés et garantir le rendement et la stabilité des produits. Accorder une attention particulière à la conception et à la gestion des plateaux de pressage représente un investissement à long terme dans la précision de l'ensemble du processus de fabrication.